Применение

Данное оборудование использует алюминий или алюминиевый сплав для производства катанки диаметром 7.6, 9.5 и 12 мм методом непрерывного литья и прокатки.

Преимущества

1. Четырехколесная литьевая машина сводит к минимуму деформацию и появление трещин на отлитом слитке.

2. Автоматический контроль потока установки непрерывного литья.

3. Четыре зоны охлаждения. Каждая зона имеет 3 секции. В общей сложности для управления потоком используются 12 клапанов.

4. Два натяжных ролика установлены в верхней и нижней части. Они просты и удобны в эксплуатации. Благодаря пневматическому управлению устраняется риск протечки алюминия.

5. Данное оборудование использует горизонтальную форму для литья, которая обеспечивает стабильность и надежность процесса.

6. Диаметр колеса кристаллизатора составляет 2200 мм. Поперечное сечение заготовки – 3807. Линейная скорость прокатного стана – 12 м/с. Производительность данной линии – около 10 т/ч.

7. При использовании прокатной клети типа 2+2+12 четыре двойных валка могут лучше прокатывать отлитый слиток с большим поперечным сечением, тем самым снижая риск образования усадочных раковин.

8. Линия непрерывного литья и прокатки алюминиевой катанки использует метод намотки по типу цветка, что не допускает скручивание материала.

Улучшения

1. Использование четырехколесной машины непрерывного литья.

2. Увеличены диаметр и поперечное сечение колеса кристаллизатора.

3. Автоматический контроль потока.

4. Двигатель намотки расположен с правой стороны от шасси, что удобно для соединения и технического обслуживания.

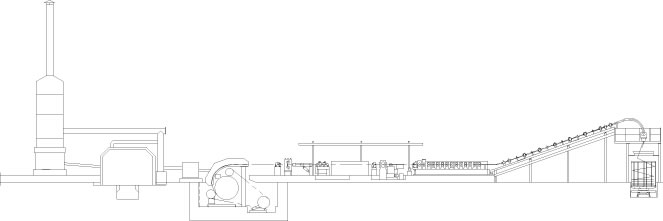

Технологический процесс

Слиток из алюминия/сплава алюминия → шахтная печь → подогревательная печь → желоб → разливочный ковш → четырехколесная горизонтальная машина непрерывного литья → передний тяговый механизм → автоматические + гидравлические ножницы → правильная машина → индукционная печь → загрузочное устройство → непрерывный прокатный стан → система охлаждения алюминиевой проволоки → задний тяговый механизм → устройство для намотки → тележка для бунта катанки

Продажи

Данную линию непрерывного литья и прокатки алюминиевой катанки приобрели клиенты из Гонконга, провинций Цзянсу, Фуцзянь и т.д. Что касается иностранных клиентов, то мы поставили данное оборудование в США, Индию, Турцию, Таиланд и т.д.

| Диаметр алюминиевой катанки | 9.5 мм |

| Диаметр колеса кристаллизатора | 1650 мм |

| Площадь поперечного сечения ручья колеса кристаллизатора | 2370 мм2 |

| Прокатный стан | 15 прокатных клетей, трехвалковый |

| Диаметр прокатного валка | 255 мм |

| Начальная скорость прокатки | 0.1857 м/с (~ 0.27 м/с) |

| Максимальная скорость прокатки готового продукта (при прокатке проволоки диаметром 9.5 мм) | 6.025 м/с (~ 8.7 м/с) |

| Максимальная производительность | Около 4.2 т/ч |

| Размеры бухты алюминиевой катанки (наружный диаметр × внутренний диаметр × высота) | 2.2×Φ1.5×1.3 м |

| Вес намотанной алюминиевой катанки | 1~2 т |

| Высота центров прокатного стана | 1000 мм |

| Общая установленная мощность | 715 кВт (не включая электрическую изоляцию: 270 кВт×2) |

| Габаритные размеры (Д×Ш×В) (не включая печи и систему циркуляции воды и масла) | 48×7.8×5.6 м |

Примечание: В случае достаточного крутящего момента двигателя постоянного тока Вы можете использовать систему регулирования оборотов ослаблением поля в зависимости от сопротивления свертыванию слитков из сплава алюминия с различными формулами. Максимальная производительность, в этом случае, будет достигать 6 т/ч.

Основные компоненты| Четырехколесная машина непрерывного литья и прокатный стан (включаяразливочный ковш) | 1 шт. |

| Передний тяговый механизм | 1 шт. |

| Гидравлические ножницы (автоматические ножницы по выбору) | 1 шт. |

| Правильная машина | 1 шт. |

| Индукционная печь | 1 шт. |

| Прокатный стан (включая загрузочное устройство) | 1 шт. |

| Система охлаждения | 1 шт. |

| Устройство для намотки катанки (включая задний тяговый механизм) | 1 шт. |

| Электронная система управления | 1 шт. |

| Литейное Оборудование | Валковый станок | ||||

| Диаметр колеса литья (мм) | Тип клети прокатки | Количество клетей | Диаметр валка(мм) | Диаметр готовой катанки(мм) | Макс.сеосроть производства (т/час) |

| 1800 | 2-х+3-х валковая | 2+12 | 255 | 9.5 | 4-5 |

| 2200 | 2-х+3-х валковая | 2+2+12 | 270, 255 | 9.5 | 8-10 |